Monitorización del proceso de mezclado mediante espectroscopia NIR en línea

Monitorización del proceso de mezclado mediante espectroscopia NIR en línea

PROYECTO RESCHAPE: REMODELAR LAS CADENAS DE SUMINISTRO PARA LOGRAR UN IMPACTO SOCIAL POSITIVO

PROYECTO RESCHAPE: REMODELAR LAS CADENAS DE SUMINISTRO PARA LOGRAR UN IMPACTO SOCIAL POSITIVO

Control del proceso de recubrimiento de formas granulares mediante espectroscopia NIR

Control del proceso de recubrimiento de formas granulares mediante espectroscopia NIR

En la industria farmacéutica existen muchas formulaciones granulares que se recubren para conseguir una liberación sostenida o controlada del fármaco o principio activo farmacéutico (API) a lo largo del tiempo, un ejemplo claro y bien conocido es el Omeprazol. En este artículo hablaremos de estas formulaciones de liberación prolongada y de cómo es posible optimizar el tiempo de liberación y los análisis de potencia durante el proceso de recubrimiento mediante espectroscopia NIR.

Proceso de peletización y análisis tradicional

Durante el proceso de granulación de las formas farmacéuticas de liberación modificada, la correcta aplicación del recubrimiento (por ejemplo, un recubrimiento de liberación entérica destinado a evitar la digestión o degradación gástrica) determinará la posterior eficacia del fármaco y el tiempo de liberación mg/API del mismo, por lo que se realizan controles a lo largo de este proceso para garantizar la calidad y, por tanto, la acción farmacológica esperada.

Actualmente, este control se realiza durante el proceso de recubrimiento con muestras obtenidas del equipo de recubrimiento en diferentes momentos y analizadas en el laboratorio mediante la técnica analítica de HPLC o cromatografía líquida y pruebas de disolución para demostrar que la liberación del principio o principios activos es satisfactoria. Ambos métodos exigen la preparación de la muestra antes del análisis, requieren personal especializado y consumibles (materiales), además de la duración (horas) de una prueba de disolución, cuyo objetivo principal es determinar la biodisponibilidad del fármaco, es decir, la cantidad relativa del fármaco que ha entrado en la circulación general tras su administración y la velocidad a la que se ha producido este acceso.

Por lo tanto, el principal problema de la analítica tradicional es que se tarda mucho en obtener los resultados y, por lo tanto, no permite rectificar a tiempo el proceso de recubrimiento en caso de fallos o, en el caso frecuente de detener el proceso para tomar muestras, se corre el riesgo de alterar la calidad del semiproducto.

Una herramienta alternativa y muy eficaz que permite supervisar en tiempo real el proceso de recubrimiento es la tecnología NIR, ya que la firma espectral de cada gránulo puede relacionarse con sus condiciones de recubrimiento, dosificación y tiempos de liberación sin necesidad de recurrir a los métodos tradicionales.

Desarrollo de un método NIRS para predecir el tiempo de liberación y la potencia

Con el fin de desarrollar un modelo predictivo para la determinación en tiempo real de los tiempos de liberación y la potencia (mg API/g pellet) que se libera a 1, 4 y 7 horas, se trabajó en coordinación con un importante laboratorio farmacéutico español y el analizador espectroscópico NIR portátil Visum Palm™ fabricado y comercializado por IRIS Technology Solutions S.L.

Los datos facilitados por el laboratorio consisten en los espectros NIR de varios lotes de dos medicamentos basados, por un lado, en un antihistamínico que, por motivos de confidencialidad, denominaremos «DS» y, por otro, en una forma de vitamina B6 que, por los mismos motivos, denominaremos «PH». En ambos casos, la sustancia activa formaba parte del recubrimiento de los gránulos que constituían el vehículo.

Los espectros de los gránulos se adquirieron en diferentes momentos del proceso de recubrimiento, tanto de muestras húmedas como secas y, paralelamente, la muestra respectiva se sometió a los análisis habituales en estos casos para determinar la liberación del fármaco a 1, 4 y 7 horas y la potencia mg PI/g.

Los modelos predictivos desarrollados a partir de los datos espectrales mostraron que no es necesario secar las muestras para la adquisición de los espectros -por lo que el control puede realizarse directamente sobre la muestra húmeda, ahorrando tiempo y manipulación- y que existe una clara relación entre los espectros NIR, la potencia y los tiempos de liberación de 1h, 4h y 7h, como veremos a continuación.

Compuesto PH

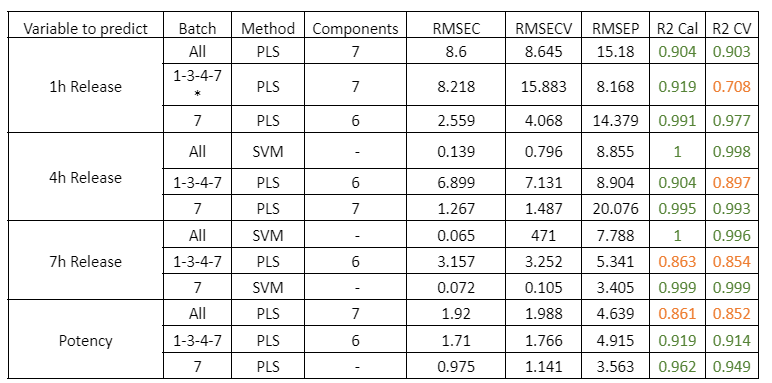

Tabla 1: Parámetros de calidad de los modelos de predicción para la liberación a 1, 4, 7 horas y la potencia en las muestras con diferentes etapas del proceso de recubrimiento PH. El símbolo * indica que el modelo se construyó utilizando la media de los espectros NIR de las réplicas de cada muestra.

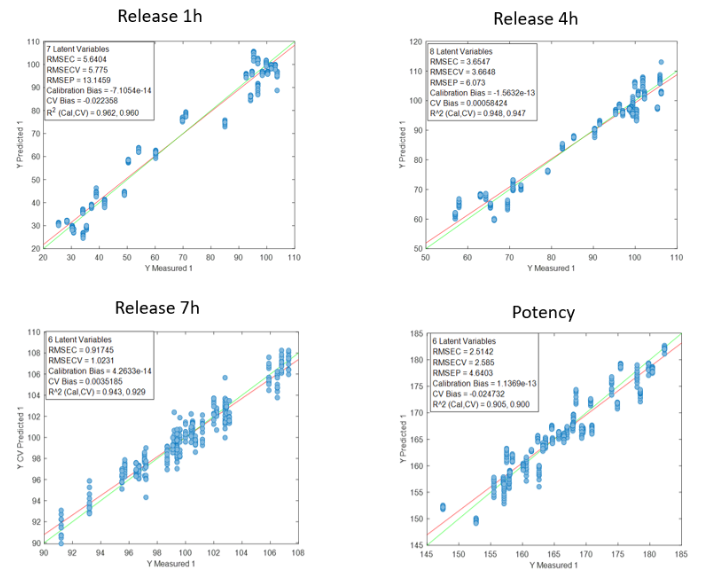

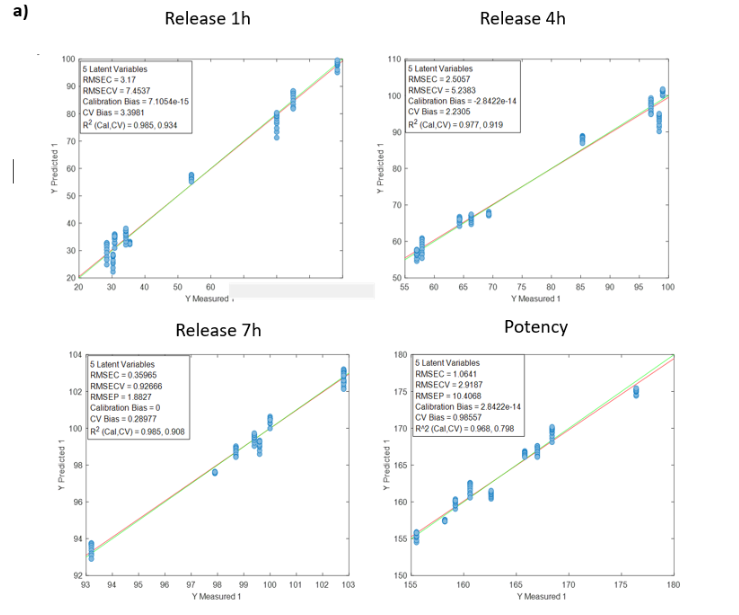

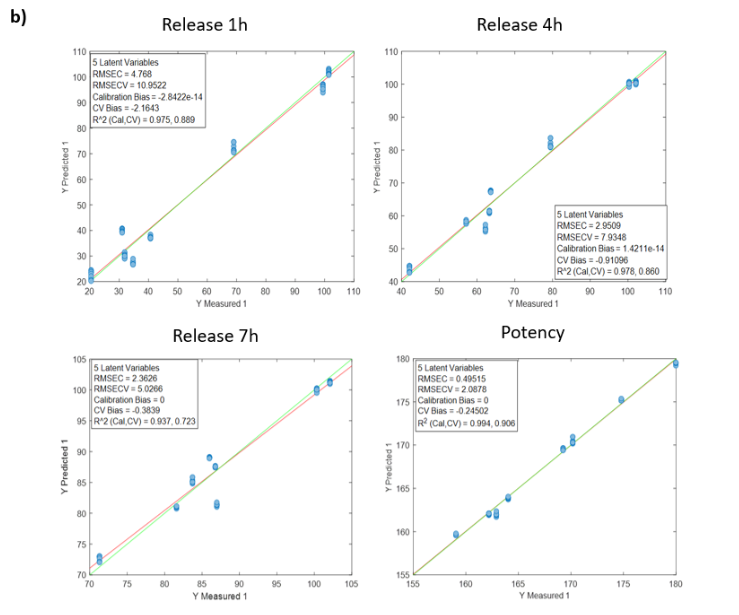

Figura 1: Curvas de regresión para PH a) Todas las muestras; b) Lotes 1,3,4 y 7; c) Espectros medios de los lotes 1,3,4 y 7; d) Lote 7.

Compuesto DS

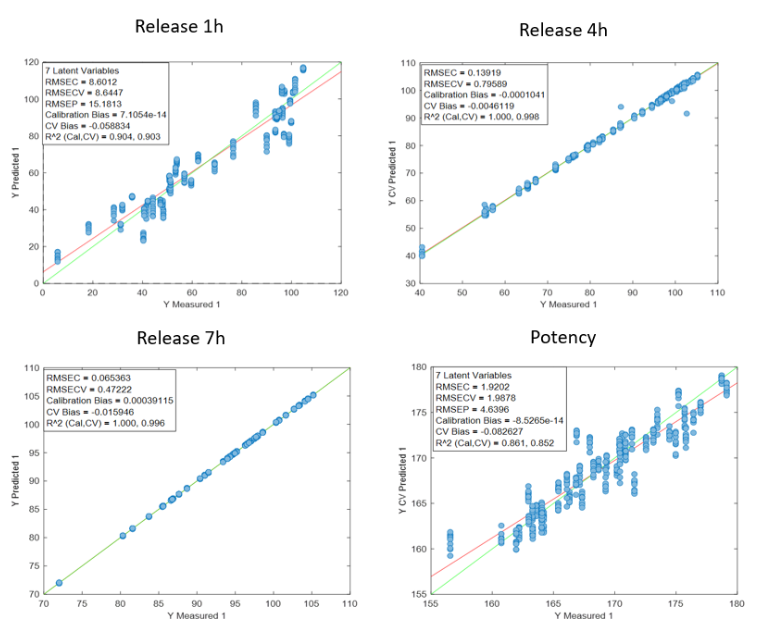

El cuadro 2 muestra los parámetros de calidad de los modelos para el análisis de las muestras de DS húmeda. Todas las muestras se estudiaron simultáneamente: las muestras de los lotes 6, 8 y 10 juntas, y el lote 6 por separado. Los lotes 6, 8 y 10 se eligieron para el estudio de un conjunto de lotes porque tenían el mayor número de muestras. Además, se eligió el lote 6 para el análisis individual porque contenía el mayor número de muestras con los parámetros de liberación óptimos para el caso de estudio.

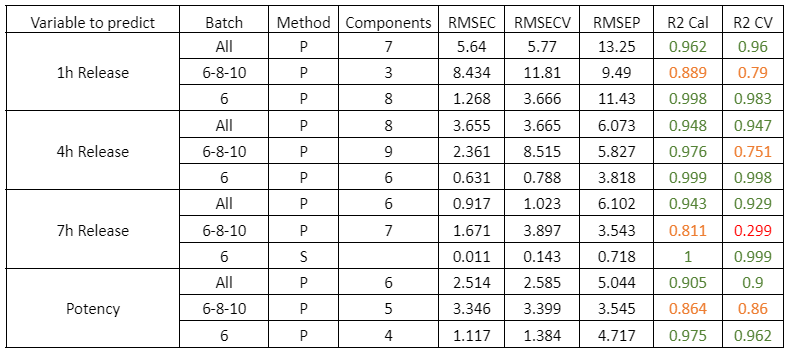

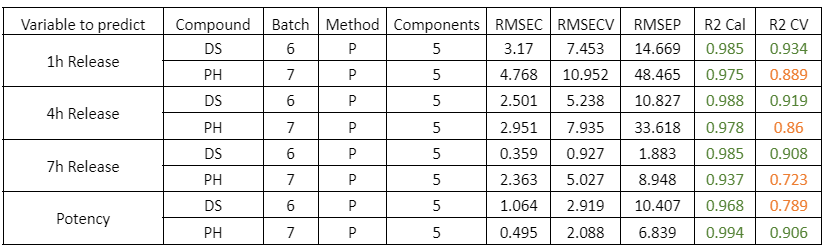

Tabla 2: Parámetros de calidad de los modelos de predicción para la liberación a 1, 4, 7 horas y la potencia en las muestras con diferentes etapas del proceso de recubrimiento DS.

La figura 2 muestra las curvas de regresión resultantes del estudio para la sustancia activa DS. Los valores de los parámetros de calidad para los modelos DS muestran, en general, una buena correlación. Como observación, se observa que el error aumenta cuando se utilizan datos de diferentes lotes, probablemente porque las condiciones de proceso de cada lote son diferentes debido a que los datos proceden de la fase de desarrollo y puesta a punto del proceso de producción. La predicción de la liberación a las 7 horas es peor que la de los demás parámetros, probablemente porque el final del proceso de liberación se ha alcanzado en muchos casos antes de ese momento.

Figura 2: Curvas de regresión para DS a) todas las muestras; b) Lotes 6, 8 y 10; c) Espectros medios de los lotes 6, 8 y 10; d) Lote 6.

Predicción de muestras secas

Tabla 3: Parámetros de calidad de los modelos de predicción para las muestras secas del lote 6 de DS y del lote 7 de PH.

Los modelos de predicción de las muestras secas para lotes individuales de PH y DS muestran una buena correlación. Cabe señalar que el error de predicción se debe a las pocas muestras de validación utilizadas.

Figura 3: Curvas de regresión para los simples secos de a) DS lote 6 y b) PH lote 7.

Conclusiones

- Existe una clara correlación entre los espectros NIR y los tiempos de liberación de 1h, 4h y 7h, así como con la potencia, tanto para DS como para PH, aunque es ligeramente peor para PH.

- En el caso de la liberación a las 7h, la correlación parece un poco más débil, posiblemente porque está cerca de la liberación máxima (en la meseta de liberación) o debido a diferencias en el pH de las muestras.

- Las diferentes condiciones de producción por lotes afectan a la solidez de esta correlación, un factor de variabilidad inherente porque las muestras proceden de la fase de desarrollo del proceso de producción (fase de puesta a punto) y no del método NIRS.

- Las pruebas de lotes individuales muestran una buena correlación tanto para las muestras húmedas como para las secas. Dado que los resultados en ambos casos son similares, puede concluirse que el secado no es necesario para correlacionar los parámetros estudiados (tiempo de liberación y potencia) con los espectros NIR.

- Por último, del análisis de los resultados analizados puede concluirse que la espectroscopia NIR puede utilizarse para optimizar el control del proceso de recubrimiento de formas granulares y que, desde un punto de vista técnico, es un método sólido y basado en pruebas. Sin embargo, para todos los casos evaluados en este documento, los modelos definitivos deben realizarse una vez que el proceso de producción se haya desarrollado por completo.