European Commission Highlights IRIS Technology Solutions for its Innovative Role in the AIDPATH Decentralized Advanced Therapy Production Project

European Commission Highlights IRIS Technology Solutions for its Innovative Role in the AIDPATH Decentralized Advanced Therapy Production Project

Control del proceso de recubrimiento de formas granulares mediante espectroscopia NIR

Control del proceso de recubrimiento de formas granulares mediante espectroscopia NIR

Monitorización del proceso de mezclado mediante espectroscopia NIR en línea

Monitorización del proceso de mezclado mediante espectroscopía NIR en línea en tiempo real

El proceso de mezclado de polvos es el más popular para lograr la uniformidad del contenido en formas sólidas. A pesar de su aparente simplicidad, es decir, aprovechar las fuerzas de cizallamiento para mezclar API y excipientes con sólo mover el recipiente durante un cierto tiempo, cualquier especialista en galénica sabe que el comportamiento real de la mezcla no es tan sencillo. De hecho, la distribución final resulta de una combinación caótica de interacciones microscópicas entre las partículas y de mecánica de flujo macroscópica, por no mencionar que, una vez alcanzada la homogeneidad, existe un riesgo real de desmezcla como consecuencia de la afinidad entre partículas homólogas. Por ello, independientemente de las mejoras mecánicas en el diseño del mezclador, la comprobación sistemática de la homogeneidad de la mezcla es un requisito clave en el sector farmacéutico y nutracéutico. Es aquí donde la espectroscopía NIR cobra importancia como técnica de monitorización del proceso de mezclado en tiempo real.

Control tradicional del proceso de mezclado frente a monitorización del proceso de mezclado (PAT)

Hasta ahora, la forma tradicional de hacerlo ha sido detener periódicamente el proceso de mezclado después de varios ciclos para tomar algunas muestras de diferentes puntos, que se analizan posteriormente por cromatografía. Sin embargo, este enfoque tiene también algunos inconvenientes no deseados, como el tiempo de espera añadido (debido a los engorrosos procedimientos de laboratorio que conlleva), el tiempo de mezclado subóptimo (debido al prolongado mezclado arbitrario destinado a garantizar la homogeneidad) y los artefactos del mezclado (como la desmezcla y los grumos como consecuencia de mantener la carga en condiciones estáticas mientras se esperan los resultados del laboratorio).

Por el contrario, un enfoque PAT, como una monitorización del proceso de mezclado en tiempo real basada en la espectroscopia, podría considerarse la forma óptima de comprobar si se ha alcanzado la condición final. De hecho, tanto la FDA como la EMA han descrito este enfoque como un nuevo paradigma recomendado.

En principio, tal y como se describe detalladamente en la literatura científica, existen dos formas de implementar una determinación del punto final basada en PAT: mediante el uso de un modelo predictivo de machine learning supervisado (por ejemplo, un modelo PLS que predice cuantitativamente la concentración de API) o mediante el uso de un algoritmo agnóstico a la composición específica de la mezcla. El primero suele arrojar resultados más directos y precisos pero, a su vez, requiere desarrollar modelos específicos a partir de muestras de referencia adecuadas, lo que no siempre es factible, especialmente cuando hay demasiadas formulaciones diferentes. El enfoque agnóstico para la monitorización del proceso de mezclado, por el contrario, se basa en la similitud espectral; no es necesario disponer de antemano de datos reales sobre la composición específica de cada formulación.

El enfoque agnóstico: La desviación típica de los bloques móviles y el algoritmo dinámico de IRIS Technology Solutions

De hecho, la estabilidad espectral es agnóstica a la composición específica de cada formulación. No es necesario desarrollar ningún modelo de predicción cuantitativa para evaluar las concentraciones de los componentes porque el razonamiento subyacente establece que, independientemente de la composición, no se puede mejorar la homogeneidad una vez que los espectros permanecen inalterados, al menos para los componentes principales. De hecho, una mezcla puede considerarse homogénea una vez que sus espectros permanecen inalterados tras varios ciclos de mezclado.

Dado que la espectroscopia NIR es sensible a concentraciones del 0,1-1 % o superiores, durante el proceso de mezclado la monitorización de la homogeneidad de los componentes menores no puede evaluarse mediante dicha tecnología. Sin embargo, puede inferirse a partir de la homogeneidad de los componentes principales y validarse oportunamente con métodos de laboratorio tradicionales si es necesario.

La desviación estándar en bloque móvil (MBSD) es el algoritmo agnóstico más ampliamente descrito, al menos en la literatura científica. Por lo general, el criterio de punto final MBSD es bastante arbitrario. Incluso cuando se utiliza un criterio con fundamento estadístico [Evaluación crítica de métodos para la determinación del punto final en procesos de mezclado farmacéutico. M. Blanco, R. Cueva-Mestanza y J. Cruz. Anal. Methods, 2012, 4, 2694], debe cumplirse alguna hipótesis restrictiva sobre la distribución de la métrica de similitud para que sea correctamente aplicable. Además, la media de la desviación típica tiene un efecto bastante «suavizador» que podría velar en cierta medida la tendencia real de la similitud espectral.

El enfoque dinámico con Visum NIR In-Line™ para la monitorización del proceso de mezclado

El algoritmo patentado de IRIS Technology Solutions, por el contrario, se basa en la comprobación de la estabilidad de una métrica de similitud real (MSD: diferencia cuadrática media entre dos espectros sucesivos) mediante el uso de fuertes criterios estadísticos sobre la distribución MSD específica del mezclado. De hecho, nuestro enfoque de bloques móviles adapta dinámicamente el umbral a cada distribución estadística de similitud espectral en función de la formulación. En consecuencia, proporciona un criterio de punto final robusto para la monitorización del proceso de mezclado, independientemente del comportamiento específico de cada formulación, lo que resulta especialmente necesario cuando se producen anomalías en el mezclado, como la desmezcla o la formación de grumos.

En aras de la flexibilidad, los usuarios pueden establecer a su conveniencia tanto el tamaño del bloque móvil como la significación estadística. Siempre que sea posible, estos parámetros deben ajustarse en la fase de puesta en servicio, aunque los valores ajustados de fábrica deberían funcionar para las circunstancias más frecuentes.

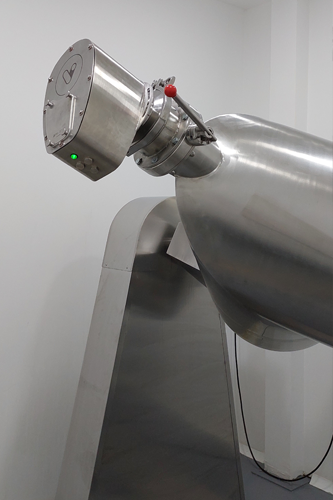

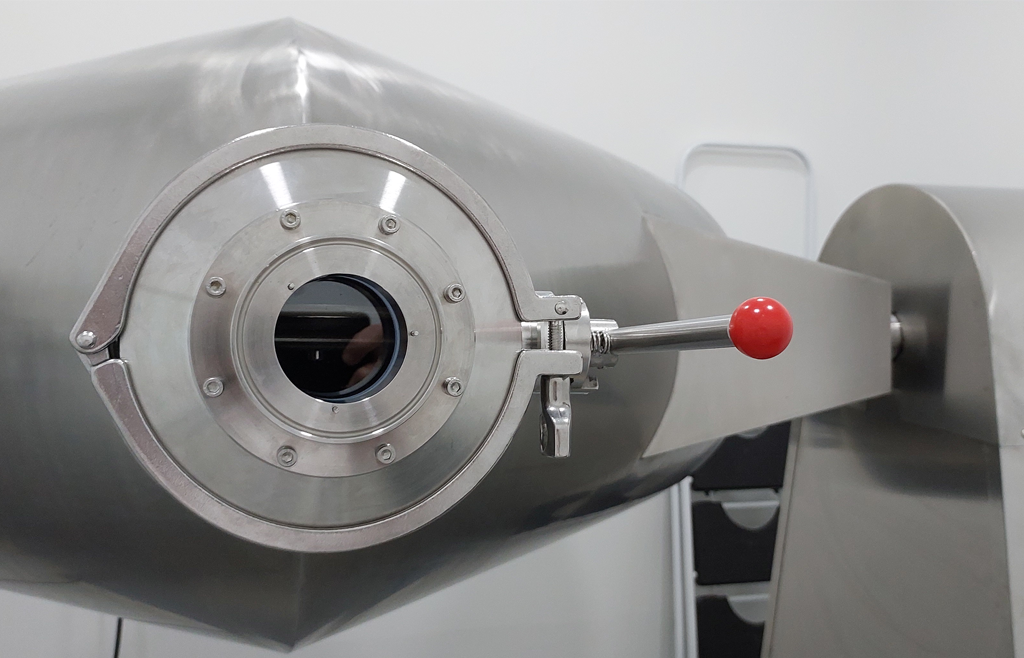

Imagen 1: Módulo adaptador de ventana de zafiro para el analizador en línea Visum NIR In-line™ fabricado por IRIS Technology Solutions S.L.

El módulo adaptador con ventana de zafiro permite integrar fácilmente el analizador Visum NIR In-Line™ mediante una conexión tri-clamp. Existen diferentes tamaños del módulo adaptador en función de las configuraciones propias de la máquina mezcladora.

A diferencia de otros analizadores del mercado, el Visum NIR In-Line™ es un analizador autónomo (ordenador integrado) y puede comunicarse con múltiples protocolos de comunicación. Además, cumple la normativa farmacéutica 21 CFR Parte 11 (FDA), los requisitos de la Farmacopea Americana (USP) y Europea (Ph. Eur.) y las Directrices 2014 y 2023 de la Agencia Europea del Medicamento (EMA).

En su versión Blender, el analizador Visum NIR In-Line™ es inalámbrico, funciona con baterías recargables y reemplazables con una autonomía de más de 3 horas y se conecta a través de Wi-Fi, como se muestra en la siguiente imagen.

Imagen 2: Analizador Visum NIR In-Line™ en un ciclo de monitorización del proceso de mezclado.

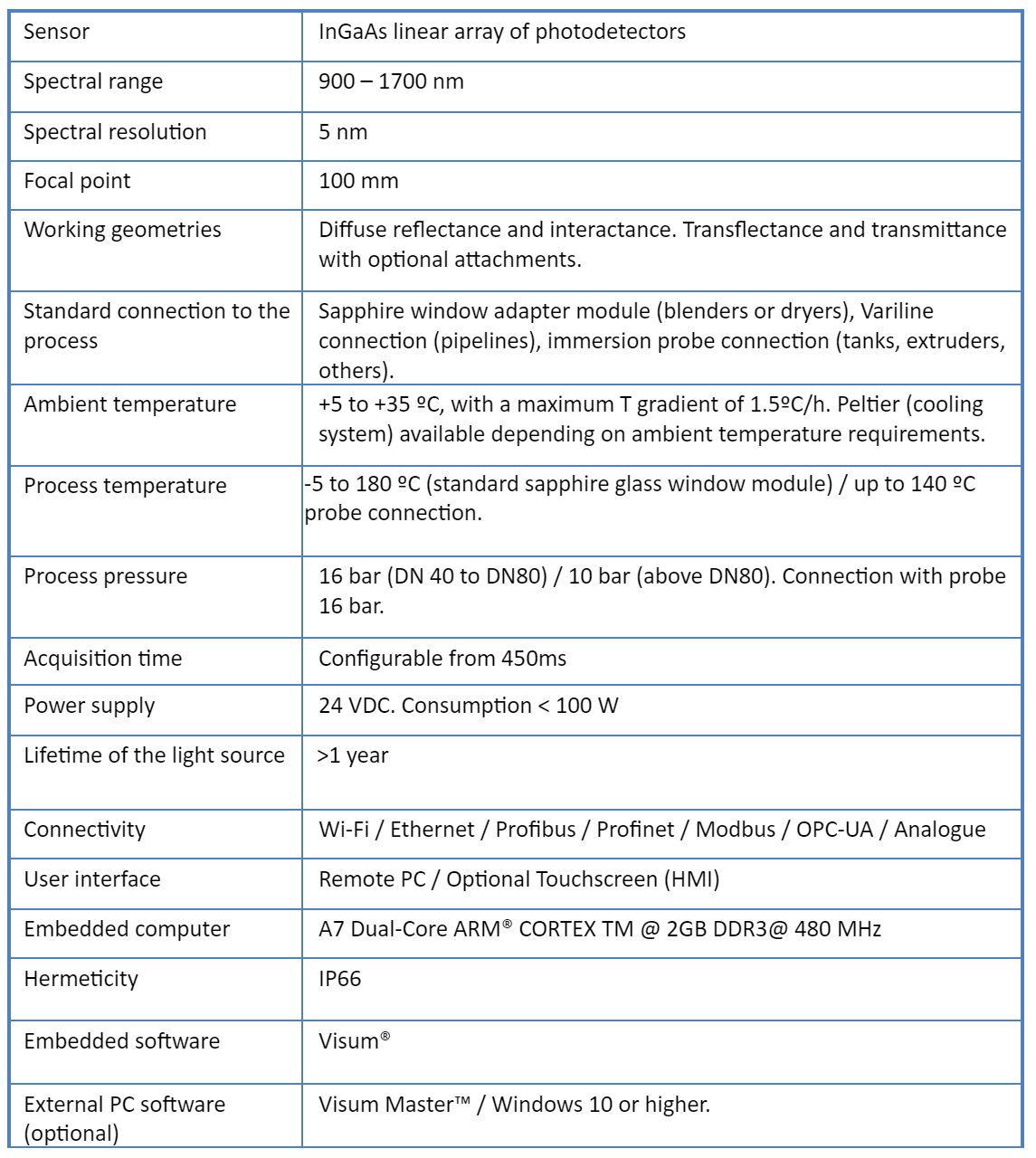

Tabla 1: Analizador en línea Visum NIR In-Line™ especificaciones técnicas

Conclusiones

El analizador NIR In-Line™ de IRIS Technology Solutions S.L. presenta un método dinámico más robusto y realista para la monitorización del proceso de mezclado que el algoritmo de desviación estándar de bloque móvil (MBSD), ya que se basa en la media cuadrática de dos espectros sucesivos y no en la media de la desviación estándar como índice de similitud utilizado por el enfoque MBSD.

Al disponer de un ordenador integrado, no es necesario conectarlo a otros dispositivos electrónicos u ordenadores externos, lo que lo convierte en una excelente herramienta autónoma para trabajar a nivel de producción en planta y en entornos GMP.

Además, dispone de un área de iluminación y adquisición de espectro mucho mayor que otros analizadores de espectroscopía NIR, especialmente los muy pequeños, con una resolución de 256 píxeles, obteniendo más información química y calidad espectral para una monitorización óptima de cada ciclo de mezclado.