En el sector de la panificación y la bollería industrial, la humedad de las masas de pan y pastas es un parámetro que requiere un control exhaustivo, pues los cambios en la humedad del producto afectan a fenómenos como el alveolado, el tipo de corteza, o la consistencia, además alterables en la conservación y el efecto del tiempo durante la cadena de suministro, desde la fábrica al consumidor final. En este artículo vamos a hablar de monitorizar humedad en tiempo real, el alcance de la espectroscopía infrarroja (NIR) en distintos puntos del proceso y compartiremos un caso de aplicación de control automático en la fabricación de tostadas a la salida del horno.

El método de referencia actual de laboratorio para determinar el % de humedad es el gravimétrico, que consiste en desecar una muestra y medir la pérdida de peso sufrida (diferencia de agua). Se trata de un método que puede durar desde varios minutos hasta horas en el caso que se empleen estufas. Se trata pues, de un método intensivo en recursos (personal, equipos, materiales y tiempo) que afecta directamente esfuerzos y la posibilidad de poder optimizar el parámetro nutricional – humedad – del producto.

En la industria del pan y la bollería, las referencias de humedad se obtienen en distintas instancias del proceso de fabricación a los fines de asegurar la conformidad con los criterios de calidad normalizados, puntos que podemos agrupar sintéticamente en:

Control de calidad de materias primas e ingredientes. Se pueden usar para verificar que las llegadas de materia prima cumplan con lo establecido y verificar la calidad de los granos enteros y molidos, lo cual afecta a la calidad del producto final.

Control de calidad de mezclas de panadería y masas. Pueden usarse durante la producción, para medir el rendimiento de la harina, la absorción de agua durante el proceso de molienda, el tiempo de fermentación de la masa y determinar la composición de la mezcla para hornear (% de humedad, proteína y cenizas).

Control de calidad de productos acabados. Pueden usarse para controlar la calidad del producto acabado al final de la producción o en la línea de envasado, garantizando el cumplimiento de los requisitos legales de composición, o proporcionar datos para el etiquetado nutricional.

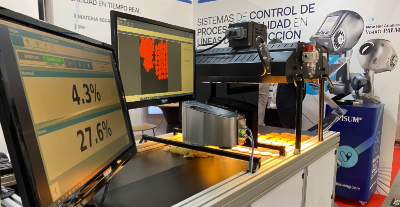

La tecnología NIR (infrarrojo cercano) es capaz de optimizar todas las mediciones en tiempo real, bien sea monitorizando con un analizador portátil, como el caso del Visum Palm™, o bien, garantizando un control en continuo sobre la cinta transportadora, enfriadora, o en el tanque de mezclado con un analizador NIR Visum In-Line™, trabajando en este caso conectado con los sistemas de gestión y el PLC de la línea para controlar el proceso de fabricación o rectificar en tiempo real algún desperfecto.

Un caso de aplicación, control del proceso de horneado.

Un fabricante de mini-tostadas, necesitaba un método para determinar la humedad de las tostadas a la salida del horno en tiempo real, para mitigar los efectos de la variable tiempo de análisis que imposibilitaba poder rectificar la temperatura de horneado y por ende se perdieron lotes de producción que no estaban conforme a las especificaciones del fabricante.

El problema de la humedad en las tostadas está en que, cuando los valores de humedad están por debajo del 3.5 % la tostada es frágil y tiende a romperse en el transporte o durante su manipulación y, cuando la humedad está por encima del 4.5% la tostada pierde su propiedad crujiente. La tecnología NIR, en continuo, permite optimizar el parámetro de interés.

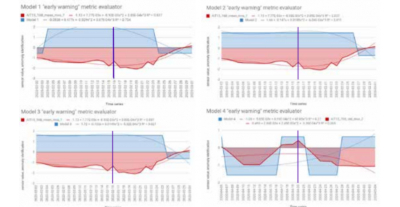

A efectos prácticos lo que se hizo a partir de muestras y los valores de referencia del laboratorio del cliente, fue un modelo predictivo de humedad y al ser la espectroscopía infrarroja especialmente sensible a la presencia de agua, el mismo modelo podía al mismo tiempo predecir la humedad en las distintas variedades del mismo producto del cliente. El modelo resultante posee un coeficiente de correlación cercano a 1 (0.99), lo que indica su precisión. Conectado con el PLC, el sistema identifica el producto y configura al analizador de forma instantánea para la monitorización del parámetro de interés.

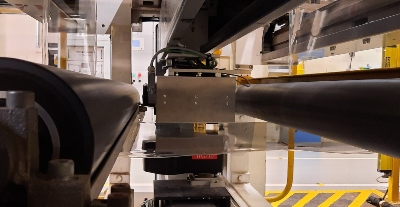

Finalmente, se instaló un analizador NIR en continuo Visum In-Line sobre la cinta a la salida del horno, para determinar -por área- el valor de humedad y conectado con el PLC del horno, poder rectificar la temperatura de los quemadores y brindar información del proceso / producto en tiempo real.

En vez de trabajar con Vis-NIR, con el NIR Visum HSI™ (900-1700 nm) hubiese sido posible analizar unidad por unidad de producto sumando al análisis de humedad parámetros como color, homogeneidad de componentes, distribución espacial de los mismos, detección de cuerpos extraños (metales, plásticos, cartones, etc.) u otros parámetros críticos del proceso. De más está decir que un mismo analizador puede realizar incontables predicciones en simultáneo, humedad, grasas, proteínas, azúcares, etc. Pero este no fue el caso, os lo contaremos en otro artículo.

Espero que este artículo sobre monitorización de humedad con espectroscopía NIR en línea les haya sido de utilidad y los invitamos a hacernos llegar sus comentarios y sugerencias a nuestro correo electrónico news@iris-eng.com.

—-

Joel Valdés Bravo

Divulgación Técnica

IRIS Technology | Visum®

La Inteligencia Artificial como herramienta de Mantenimiento Predictivo

La Inteligencia Artificial como herramienta de Mantenimiento Predictivo

Control de grados Brix en tiempo real con tecnología NIR: un factor competitivo para la producción y comercialización.

Control de grados Brix en tiempo real con tecnología NIR: un factor competitivo para la producción y comercialización.