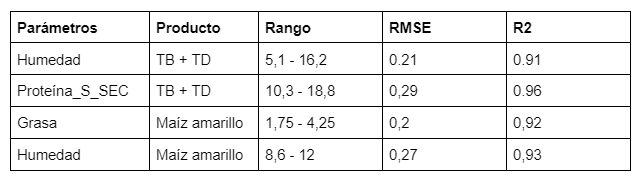

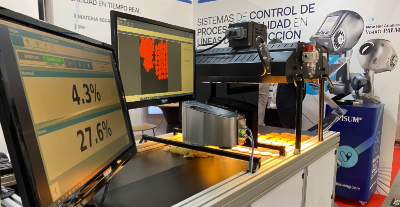

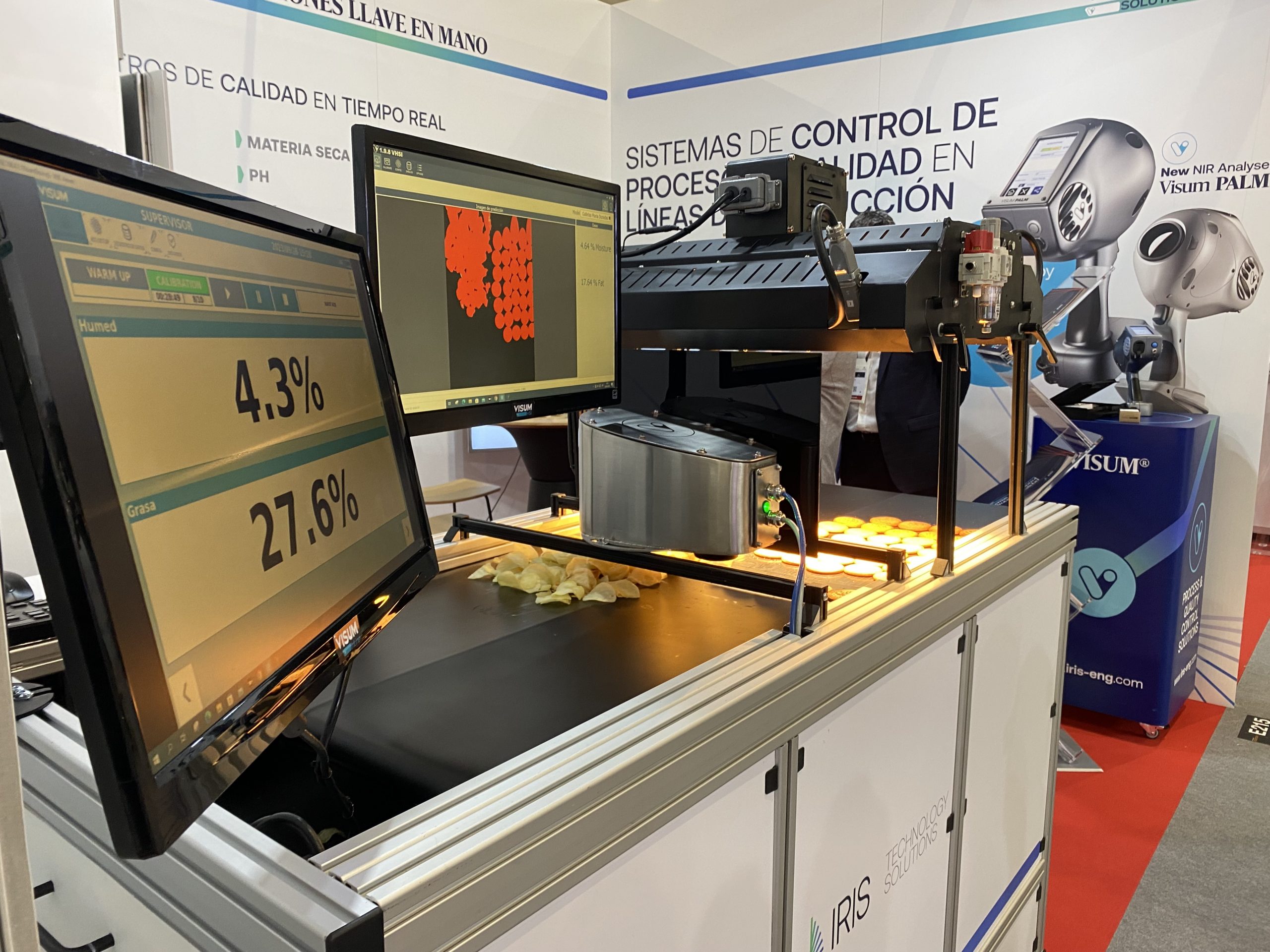

Análisis de granos con tecnología NIR en tiempo real

Análisis de granos con tecnología NIR en tiempo real

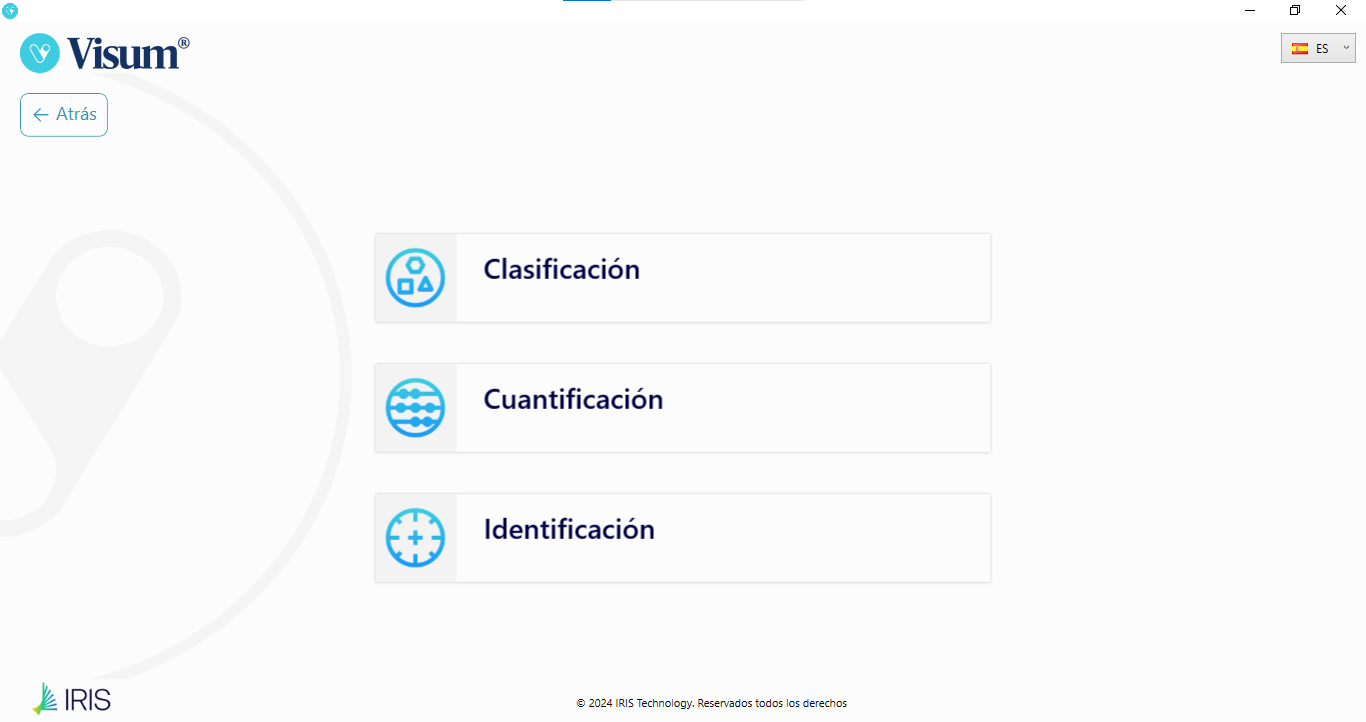

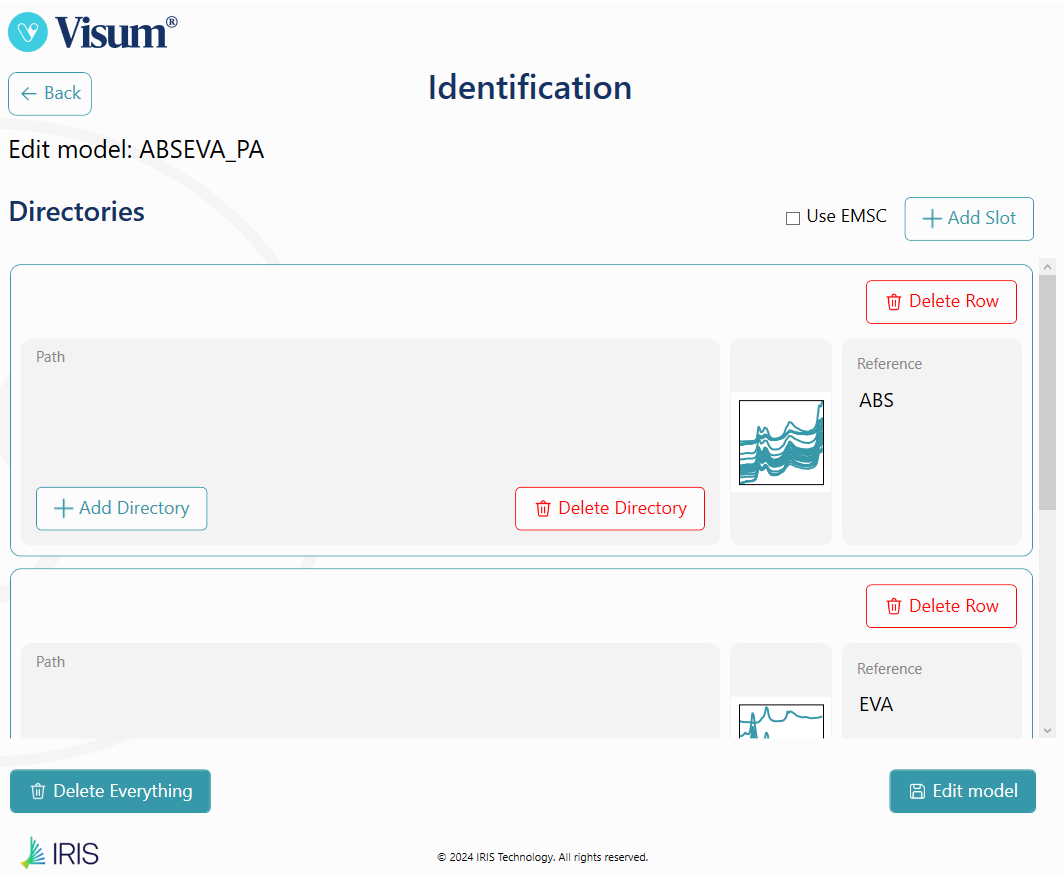

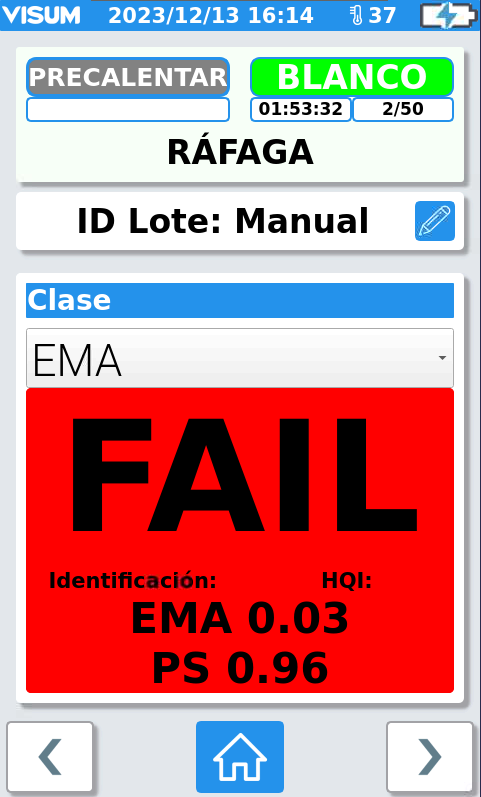

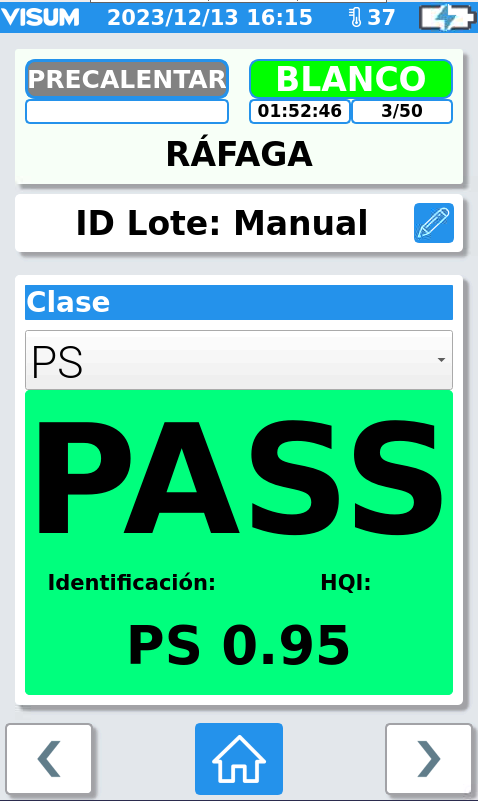

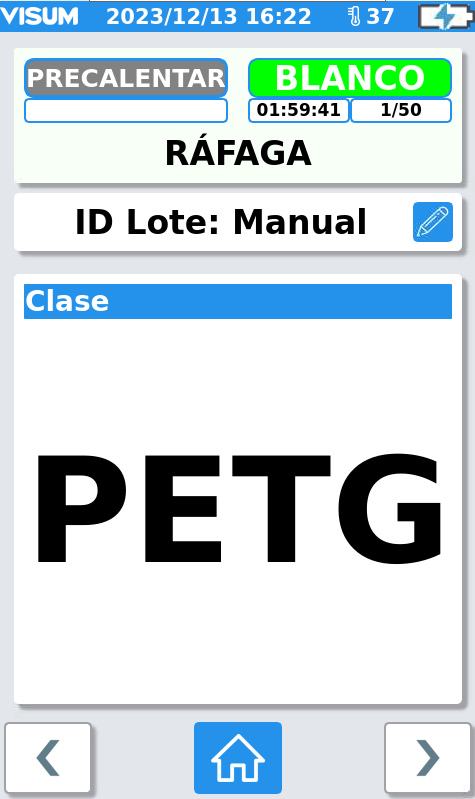

Análisis de materias primas farmacéuticas (RMID)

Análisis de materias primas farmacéuticas (RMID)

Espectroscopía Raman en la diafiltración de liposomas

Espectroscopía Raman en la diafiltración de liposomas

La industria farmacéutica recurre frecuentemente a la encapsulación de principios activos (APIs) en sistemas liposomales para mejorar su estabilidad, biodisponibilidad y liberación controlada. Un paso clave en este proceso es la diafiltración, que permite eliminar compuestos no deseados tras la formación de liposomas, incluyendo disolventes orgánicos como el etanol, que es utilizado para disolver los lípidos que formarán la bicapa lipídica del liposoma. La cuantificación precisa del etanol residual mediante analizadores a base de espectroscopía Raman es esencial para garantizar la calidad del producto final, cumplir con estándares regulatorios y optimizar el tiempo y los recursos del proceso.

Espectroscopía Raman y sistema Visum Raman In-Line™

La espectroscopía Raman es una técnica vibracional basada en la dispersión inelástica de la luz láser, altamente específica para cada molécula, y por tanto adecuada para la identificación y cuantificación de componentes químicos incluso en matrices complejas. El sistema Visum Raman In-Line™, desarrollado por IRIS Technology Solutions, permite aplicar esta técnica directamente en entornos industriales o de laboratorio, gracias a su diseño compacto, robusto y adaptable. Su uso evita la preparación de muestras, permite análisis rápidos y en tiempo real, y es ideal para la monitorización continua de procesos con alta exigencia farmacéutica.

Cuantificación de etanol residual mediante espectroscopía Raman

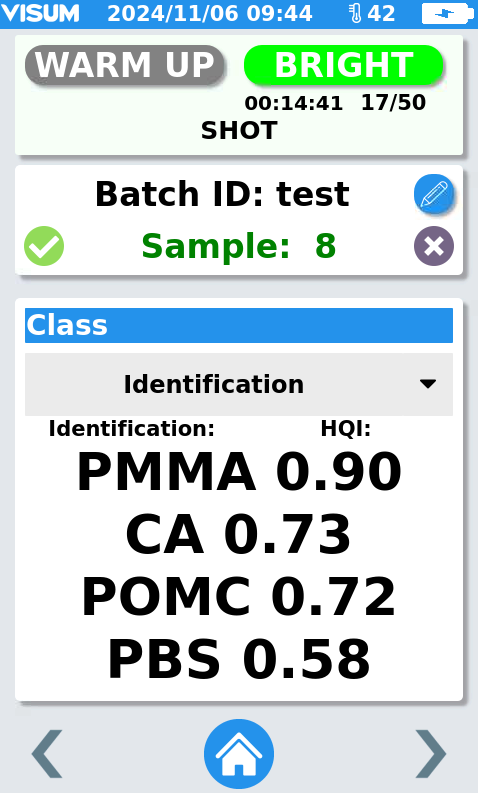

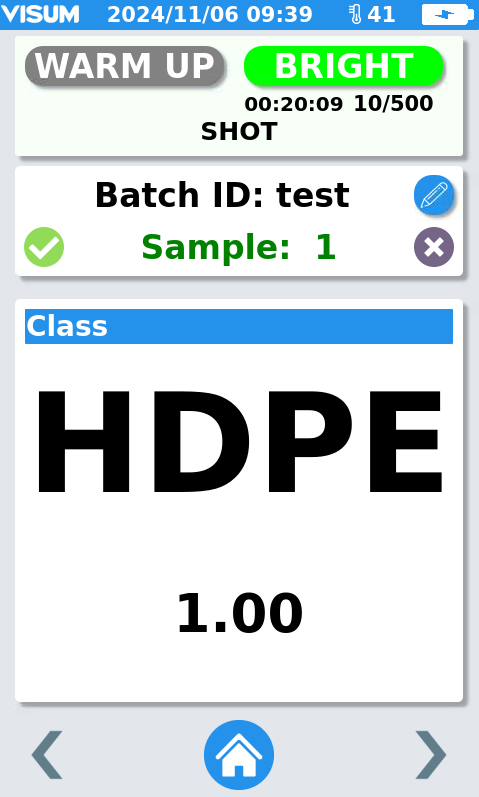

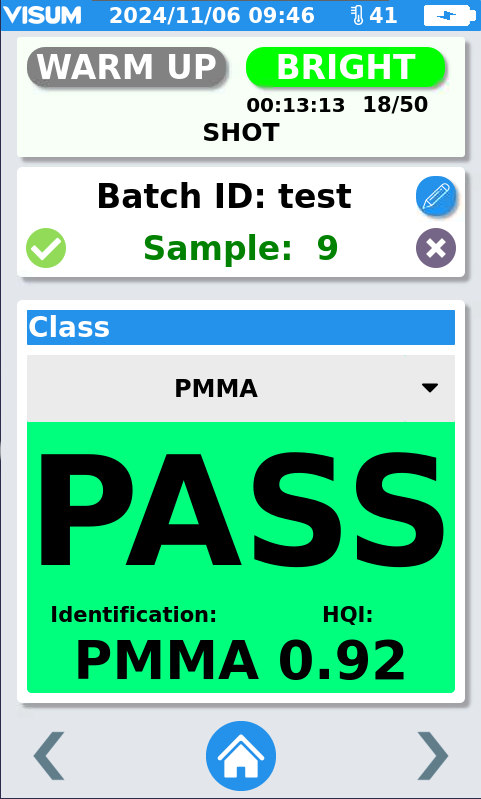

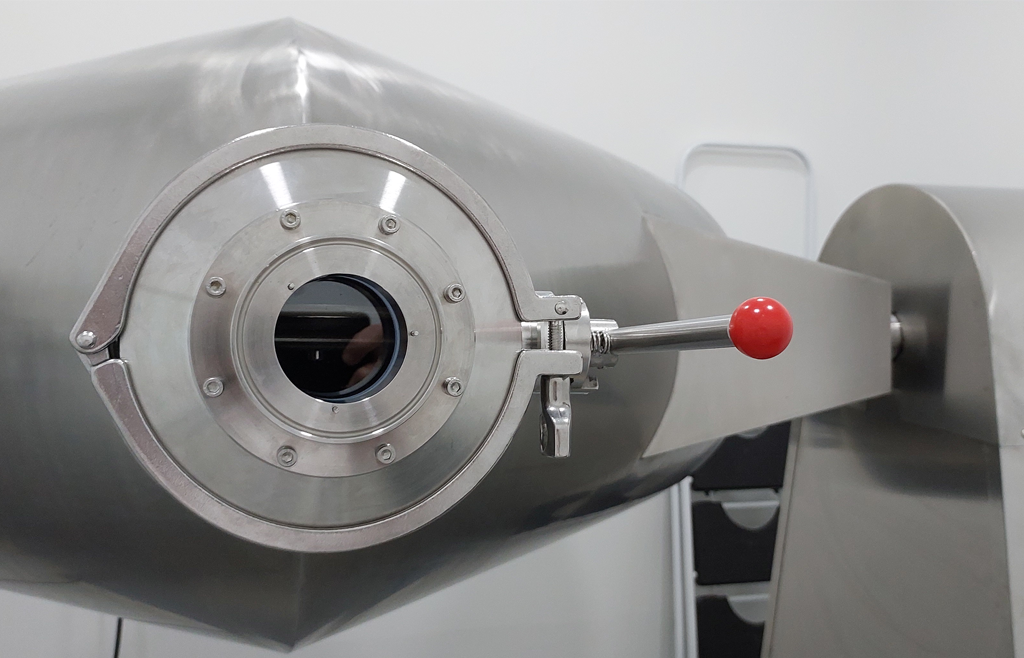

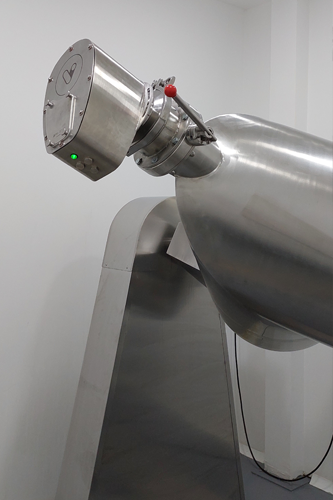

El presente proyecto se enfocó en la implementación de un modelo de cuantificación de etanol residual mediante espectroscopía Raman en el proceso de diafiltración posterior a la formación de liposomas. Por motivos de confidencialidad nos referiremos a los dos principios activos encapsulados analizados como 1- AINE (anti-inflamatorio no esteroideo) y 2- Biomolécula. Las muestras se analizaron utilizando el analizador Visum Raman In-Line™ en condiciones controladas de laboratorio. El sistema Raman se instaló sobre un rack móvil, con un portamuestras adaptado para viales tipo Falcon, que garantiza la seguridad operativa del láser.

El análisis espectral fue complementado con datos obtenidos mediante el método de referencia cromatografía líquida de alta resolución (HPLC), utilizado para determinar la concentración real de etanol en las muestras, y así entrenar y validar los modelos predictivos Raman obtenidos. La concentración objetivo de etanol en el producto final debía ser inferior al 0,1% v/v, y las muestras analizadas y empleadas en el entrenamiento cubrieron un rango completo entre 0% y 10% v/v de etanol.

Imagen sistema analizador Raman In-Line™ montado en un rack móvil.

Desarrollo del modelo predictivo con Visum Master™

Para el desarrollo del modelo predictivo se fabricaron muestras sintéticas en laboratorio mediante la mezcla controlada de agua con diferentes concentraciones de etanol, diseñadas específicamente para abarcar todo el rango operativo previsto en el proceso real. Estas muestras fueron utilizadas para garantizar que el modelo tuviera capacidad de predicción en todo el intervalo de interés.

Los espectros Raman obtenidos con el Visum Raman In-Line™ a partir de estas soluciones se utilizaron para desarrollar el modelo predictivo mediante el software Visum Master™, una plataforma automatizada que permite a cualquier usuario crear calibraciones sin necesidad de conocimientos avanzados en quimiometría. El software seleccionó automáticamente el algoritmo más adecuado, los preprocesamientos óptimos (derivadas de Savitzky-Golay, centrado medio, corrección de línea base, etc.) y configuró el modelo final a partir de las muestras de calibración y sus valores de referencia (determinados por HPLC).

Posteriormente, los modelos fueron validados con un conjunto independiente de muestras reales obtenidas durante la producción experimental de liposomas.

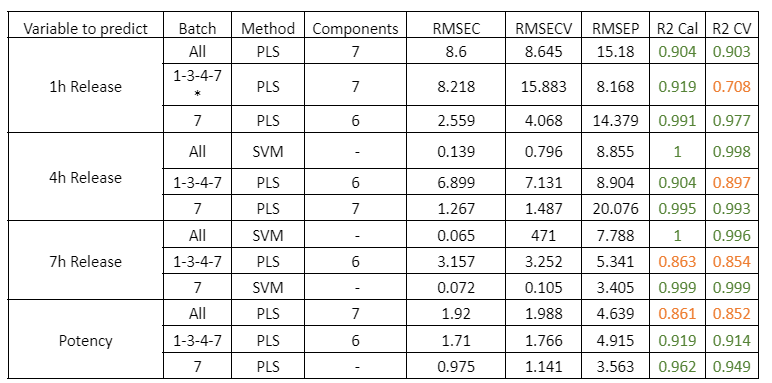

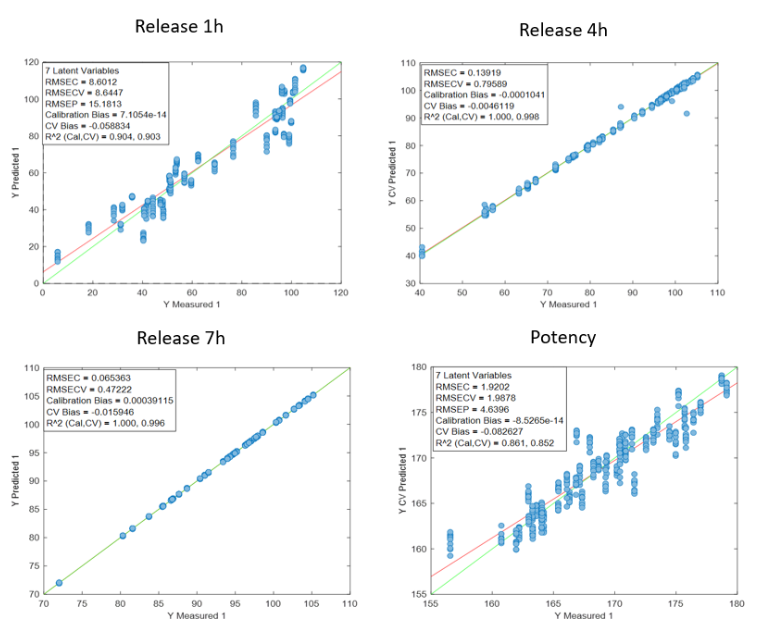

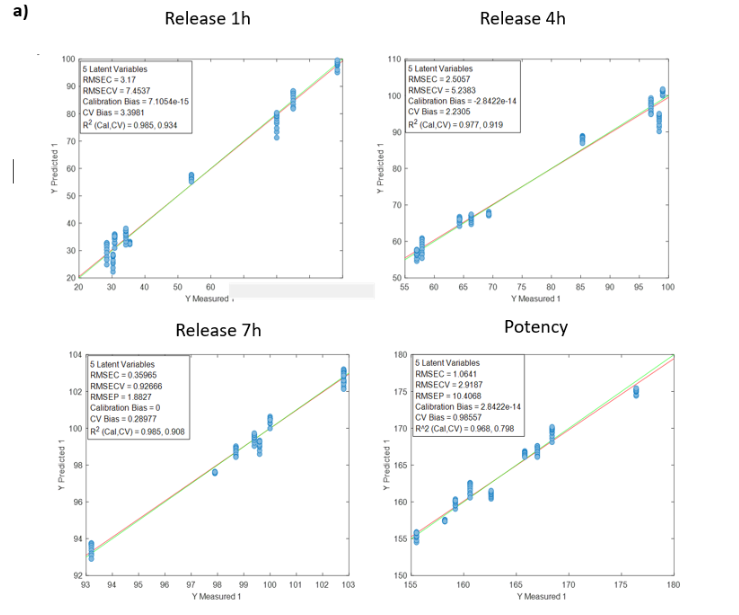

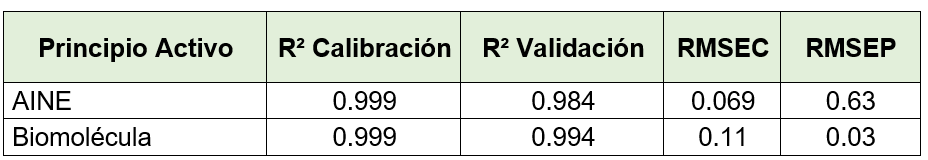

Resultados y evaluación del modelo predictivo Raman de etanol residual

Los modelos desarrollados mediante espectroscopía Raman para la cuantificación de principios activos y compuestos residuales muestran un excelente desempeño tanto en calibración como en validación externa. En el caso del etanol, el modelo alcanzó un coeficiente de determinación (R²) superior a 0.99 en calibración y validación, con un error cuadrático medio de predicción (RMSEP) inferior a 0.35% v/v, validando así su aplicabilidad para el seguimiento en tiempo real en procesos de secado o limpieza.

El bajo bias observado en todos los casos respalda la solidez de la calibración y la ausencia de errores sistemáticos, lo que hace viable la implementación de espectroscopía Raman como tecnología fiable para la identificación y monitorización cuantitativa de ingredientes activos en procesos farmacéuticos críticos.

Conclusiones

El uso de la espectroscopía Raman mediante el analizador industrial Visum Raman In-Line™ ha permitido desarrollar un modelo robusto y preciso para la monitorización del etanol durante la etapa de diafiltración en procesos farmacéuticos. La elevada correlación y baja desviación de los resultados validan la idoneidad del sistema para aplicaciones reales tanto en laboratorio y por tanto, montado en un rack móvil, como en procesos de monitorización en línea. La espectroscopía Raman puede extenderse a otros procesos farmacéuticos donde se requiera un control preciso de disolventes o compuestos críticos, mejorando la eficiencia operativa y la calidad del producto final.